01. 潮湿对锂电池的危害

1、电池膨胀、漏液

如果锂离子电池的含水量过多,会与电解液中的锂盐发生化学反应,生成HF:

H2O + LiPF6 → POF3 + LiF + 2HF

氢氟酸 (HF) 是一种高腐蚀性酸,对电池性能具有很大破坏性:

高频会腐蚀电池内部的金属部件、电池外壳、密封件,最终导致电池破裂、漏液。

HF 会损坏电池内部的 SEI 膜(固体电解质界面),与 SEI 膜的主要成分发生反应:

ROCO2Li + HF → ROCO2H + LiF

Li2CO3 + 2HF → H2CO3 + 2LiF

最后,电池内部生成LiF沉淀,使电池负极板中的锂离子发生不可逆的化学反应,消耗活性锂离子,电池的能量降低。

当水充足时,产生的气体就会较多,电池内部的压力就会变大,从而导致电池受力变形,出现电池鼓包、漏液等危险。

市面上的手机或数码电子产品使用中遇到的电池鼓包、开机盖的情况,大多是由于锂电池内部水分过高、产气鼓包造成的。

2、电池内阻增大

电池内阻是电池最重要的性能参数之一,是衡量电池内部离子和电子传输难易程度的主要标志,直接影响电池的循环寿命和工作状态。内阻越小,电池放电时占用的电压越少,输出的能量越多。

当含水量增加时,电池SEI膜(Solid-Electrolyte Interface)表面会发生POF3和LiF沉淀,破坏SEI膜的致密性和均匀性,导致电池内阻逐渐增大,电池的放电容量持续下降。

3、循环寿命缩短

含水量过大,破坏了电池SEI膜,内阻逐渐增大,电池放电容量越来越小,每次充满电后电池的使用时间也越来越短,电池能正常使用、充电、放电的次数(循环)自然会变少,电池的使用时间(寿命)也会缩短。

02. 锂电池生产中的水源

在锂电池的制造过程中,水的来源可分为以下几个方面:

1、原料带入的水

1.1正负极材料:正负极活性物质均为微米、纳米颗粒,极易吸收空气中的水分;特别是Ni(镍)含量高的三元或二元正极材料,比表面积大,材料表面容易吸水发生反应。涂布后,如果存放环境湿度较大,极膜表面涂层也会很快吸收空气中的水分。

1.2电解液:电解液中的溶剂成分会与水分子发生化学反应;电解液中的溶质锂盐也容易吸收水分并发生化学反应;所以电解中会有一定量的水;如果电解液存放时间过长,或存放环境温度过高,电解液中的水分含量会增加。

1.3隔板:隔板是多孔塑料薄膜(PP/PE材质),其吸水性也很大。

2、电极制浆加水

负片制浆会加水与原料搅拌,然后涂布,所以负片本身就是水。在后续的涂覆过程中,虽然有加热和干燥,但电极片的涂层内部仍然吸附了相当一部分的水。

3、车间环境湿度

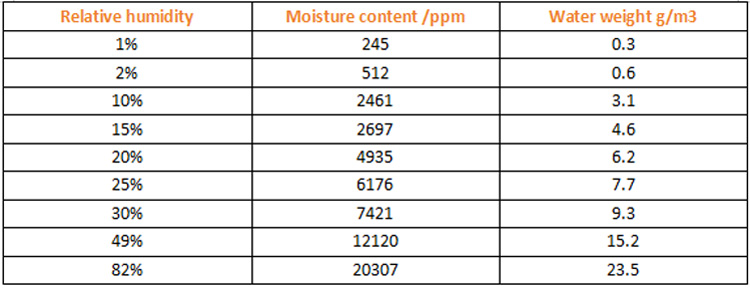

3.1 车间空气湿度空气湿度一般用相对湿度来衡量。不同季节和天气的相对湿度变化很大。春夏季空气湿度较大(60%以上),秋冬季空气相对干燥,湿度较小(小于40%)。雨天空气湿度较高,晴天空气湿度较低。所以不同的空气湿度,空气中的含水量是不同的:

3.2 人体产生的水(人体出汗、呼出的气、洗手后的水)

3.3各种辅助材料和纸张(纸箱、抹布、报告)带入的水分

03. 锂电池生产过程中的水控制

1、严格控制生产车间的环境湿度

1.1电极生产车间均质搅拌,相对湿度≤10%;

1.2焊条生产车间涂装(头、尾)、卷筒露点湿度≤-10℃DP;

1.3电极生产车间切割,相对湿度≤10%;

1.4 层压、绕线、组装车间,露点湿度≤-35℃ DP

1.5. 电池注液、密封,露点湿度≤-45℃ DP。

2、严格控制人体及外界湿气带入车间

2.1 运营合规管理:

——进入干燥车间时,需更衣、戴帽、换鞋、戴口罩;

——禁止徒手触摸电极片和电芯;

2.2辅料水分管理:

——严禁将纸箱带入干燥车间;

——烘干室内的纸质张贴和标识牌应采用塑料密封;

——烘干室内禁止用水拖地。

3、严格控制电极片的存放和暴露时间

3.1低湿储存管理:

-- 卷切好的电极片必须在低湿环境下保存30分钟内(≤-35℃ DP)

-- 烘烤后未制作的电极片必须抽真空保存(≤-95kpa)

3.2 暴露时间的管理:

--烘烤后,生产、收卷、包装、注液、封口必须在72h内完成(车间露点湿度≤-35℃)

3.3先进先出管理:

--电极片的使用必须遵循先进先出的规定,即批次在前使用;先烘烤,先使用。

4、严格控制极片和隔膜的烘烤过程

4.1 使用前,电极片和隔膜必须经过烘烤后方可使用;

4.2 如果电极片和隔膜在生产和卷绕前无法烘烤,则必须在注液前对电池进行烘烤;

4.3极片或电芯烘烤过程中,必须严格监控烘箱参数(温度、时间、真空度);

4.4 应定期检查烘箱温度和真空度,确保准确。

5. 含水量测试与控制

5.1极片、隔膜(或电池)、电解液必须检测含水量,合格后才能注入液体;

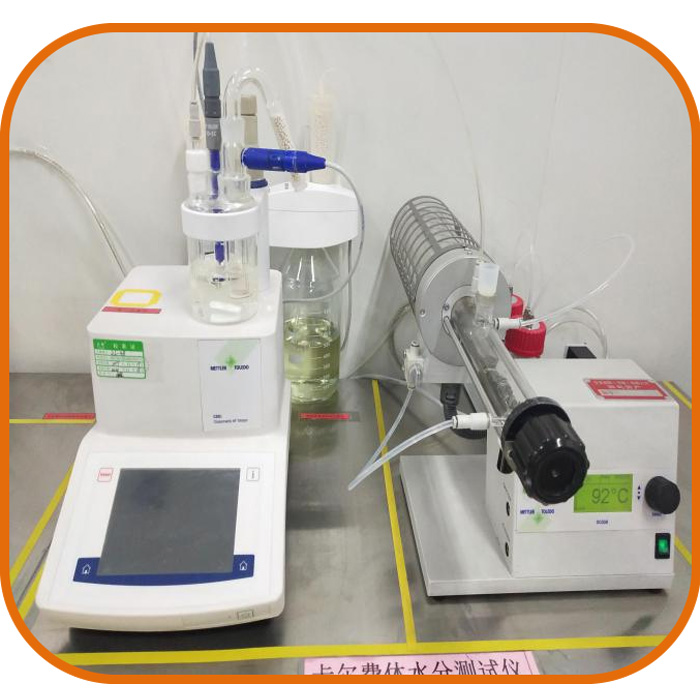

5.2 检验方法:按规定取样;采用卡尔费休水分测定仪测定;

5.3 含水量合格标准:

--极板含水量≤200ppm(预控≤150ppm)

--分离器含水量≤600ppm

--电解液含水量≤20ppm

综上所述,在锂电池的制造过程中,环境湿度的水分控制、电极的储存和暴露时间、电极和隔膜的烘烤过程、电解液的有效期、含水量测试和其他方面都至关重要,一旦失控,就会导致该批电池性能出现致命缺陷,后果非常严重!

因此,无论是管理人员、生产人员、质检人员,要强化电池水控制意识,始终严格遵守工艺规定,确保电池水一直处于受控合格状态!