锂电池十大关键设备:压延设备

时间轧制设备的作用

滚筒压实是指将涂覆并干燥到一定程度的锂电池电极压实的过程。卷绕电极后,可以提高锂电池的能量密度,粘合剂可以将电极材料牢固地粘附在电极的集流体上,从而防止电极材料从集流体上脱落而造成的锂电池的能量损失。循环过程中的电极。在卷绕之前,涂覆的锂电池电极必须干燥到一定程度,否则电极上的涂层会在卷绕过程中从集流体上脱落。压延时,还需要控制极板的压实量。电极板过度压实会影响集流体附近的电极材料,使其无法正确去除锂离子。它还会使活性物质彼此紧密粘附,导致它们很容易从集流体上脱离。严重时还会造成电极塑性过大,导致卷状电极无法卷绕而断裂。

压延是锂电池电极制造中最关键的工序之一,其压延的精度极大地影响着锂电池的性能。

辊压的目的如下

辊压工艺可以保持电极表面光滑平整,从而防止电极表面毛刺刺穿隔膜而导致电池短路的风险,提高电池的能量密度。

辊压工艺可以压实涂覆在电极集电体上的电极材料,从而减小电极的体积,提高电池的能量密度,提高锂电池的循环寿命和安全性能。

电池极柱滚动原理

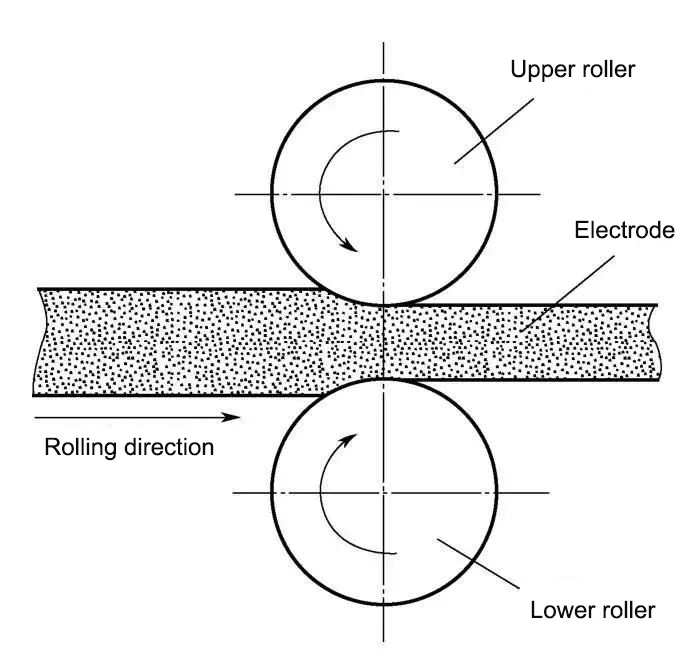

辊压的目的是使活性物质与箔片结合更加紧密、厚度均匀。

辊压工序必须在涂布完成且偏光片干燥后进行,否则在辊压过程中可能会出现粉末脱落和膜层脱落的情况。

电池电极是两面涂有电工浆料颗粒的铜箔(或铝箔)。电池极片在卷绕前要经过涂覆和干燥两道工序。

滚压前,电浆料涂层 在铜箔 (或者铝箔)是由不相连或弱相连的单个颗粒或团簇组成的半流动、半固体颗粒介质,具有一定的分散性和流动性。电浆颗粒之间存在间隙,保证了电浆颗粒在碾压过程中能够产生微小的位移运动,以填充间隙并在压实作用下相互定位。电池电极的滚压过程可以描述为半固态电工浆料颗粒在未密封状态下的连续滚压过程。电工浆料颗粒粘附在铜箔(或铝箔)上,通过摩擦不断咬入辊缝,滚压压实成一定密度的电池电极。

电池电极的轧制与钢材的轧制存在显着差异。轧钢时,轧件受到外力时首先发生弹性变形。当外力增大到一定限度时,轧件开始发生塑性变形。外力的增加导致塑性变形增加。钢材纵轧的目的是获得伸长率。钢材在轧制过程中,分子纵向延伸、横向膨胀,导致轧件厚度减小,但密度没有变化。

电池电极在铝箔或铜箔等基材上涂敷复合浆料。电极的滚压是将电极上的电工浆料颗粒压实,目的是提高电池电极的压实密度。适当的压实密度可以增加电池的放电容量,降低内阻,延长电池的循环寿命

影响轧制质量的因素

电池电极卷绕设备引起的质量问题主要体现在卷绕后的电极厚度不均匀。厚度不一致导致电池电极压实密度不一致,这是影响电池一致性性能的关键因素。

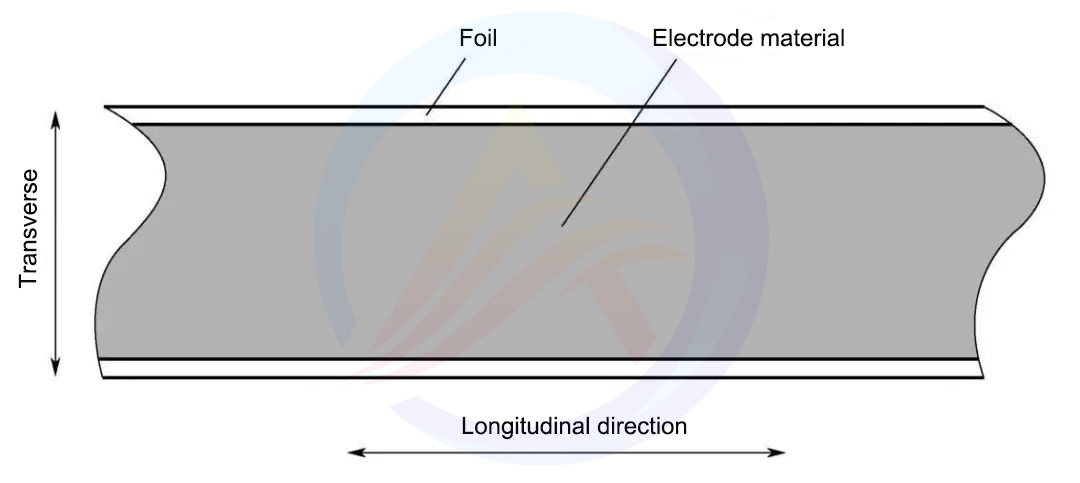

电极厚度均匀性包括横向厚度均匀性和纵向厚度均匀性,如图所示。横向厚度不均匀性和纵向厚度不均匀性的形成原因是不同的。极板横向厚度不均匀的主要影响因素有轧机的弯曲变形、机座刚度、主要受力部件的弹性变形、轧辊压力、极板宽度等。轧机在运行过程中,由于轧辊压力的作用,使轧机、机座等受力部件发生变形,最终导致轧机产生挠曲变形,导致极板在横向上显得中间厚、两侧薄;偏光片纵向厚度不均匀的主要影响因素是滚轮、轴承、轴承座等的加工精度和安装精度。关键工件的加工误差会导致偏光片上作用的滚轮压力出现周期性波动。滚筒旋转,导致偏光片纵向压实厚度不均匀。

影响偏光膜收卷质量的因素有张力控制装置、纠偏装置、切片装置、除尘装置等。偏光片在收卷过程中需要有一定的张力。如果张力太小,偏光片容易起皱。如果张力太大,偏光片容易被拉开。除尘装置可以保证轧制过程中电极表面不存在杂质造成的表面缺陷。纠偏装置和切边装置主要影响电极的切割尺寸精度。